Effektive produkter for beskyttelse av elektroniske komponenter

Electrolube´s globale tekniske team beskriver de ulike typene av kretskortlakk og innstøpningsprodukter, og gir litt bakgrunn om disse resinenes egenskaper og bruksområder, med eksempler fra Electrolubes eget produktportefølje.

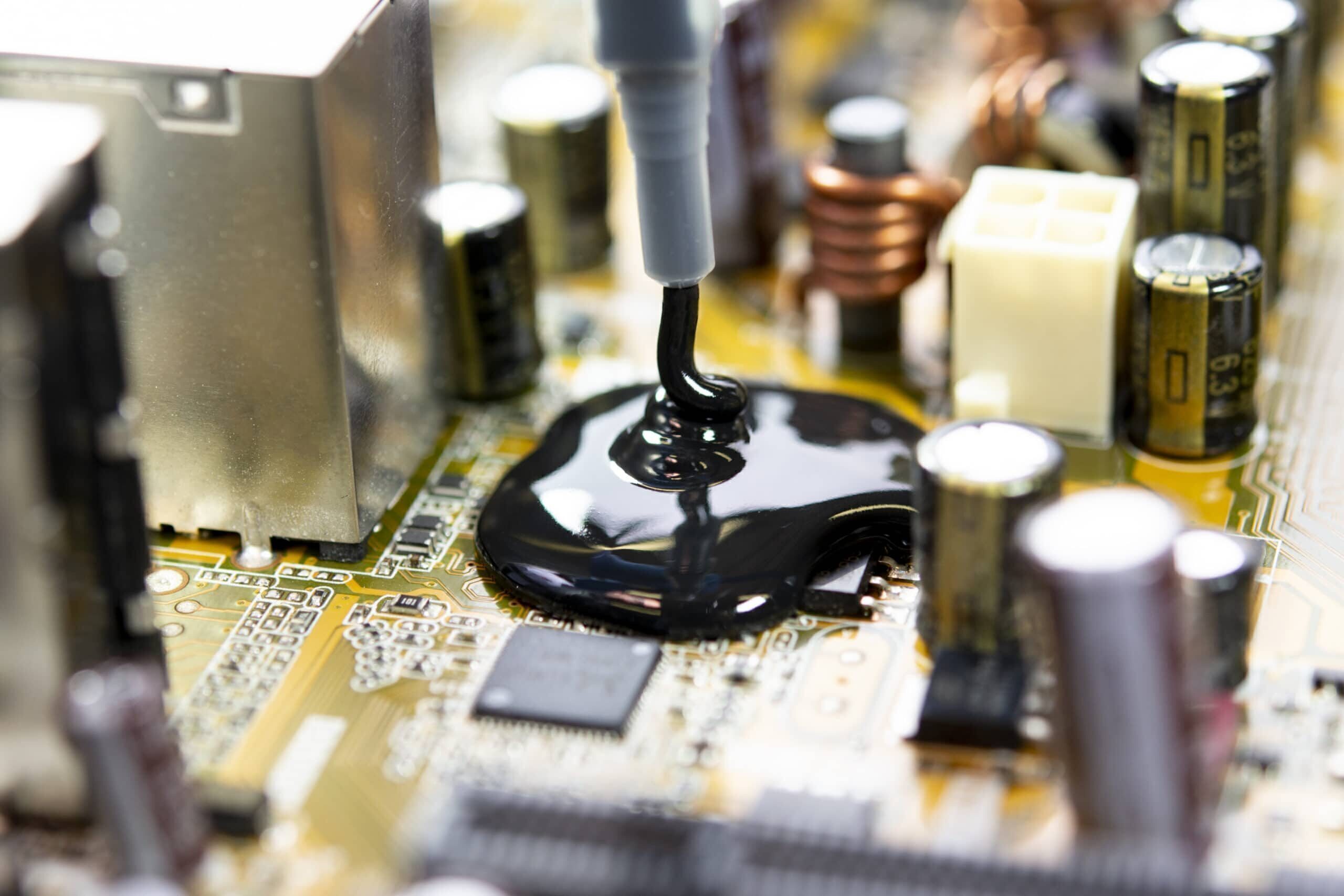

Resiner brukes bredt til innkapsling og forsegling i elektronikk- og elektriske industrier, og finnes generelt sett i tre hovedkategorier avhengig av deres kjemi: epoksy, polyuretan og silikon. Electrolube utvikler, produserer og støtter et bredt utvalg av resinprodukter innenfor disse kategoriene.

Epoksy resiner

Epoksy-resiner brukes mye innen elektronikkbransjen på grunn av deres utmerkede elektriske og mekaniske egenskaper, samt deres evne til å tilby beskyttelse mot kjemikalier og høye temperaturer. Deres bruk muliggjør beskyttelse av elektriske komponenter mot støv, fuktighet og kortslutninger, Siden standard epoksy-resiner har bedre termisk ledningsevne enn luft, gir de mer effektiv varmespredning fra komponenter, og forlenger dermed levetiden.

I dag finnes det et bredt spekter av forskjellige epoksybaserte resinsystemer tilgjengelig, som tilbyr en rekke forskjellige egenskaper. Herdeprosessen for epoksy-resiner er generelt langsom. Men et utvalg av forskjellige herdere og herdede egenskaper kan oppnås ved å bruke aminer, amine-modifiserte polymerer eller polyamider som herdere. Imidlertid kan kjemisk reaksjon være veldig rask og eksotermisk, noe som kan føre til muligheten for en ukontrollert reaksjon. Dette kan avhjelpes ved å modifisere herderkjemi eller ved å bruke fyllstoffer, som vil bidra til å absorbere varmen fra reaksjonen og som kan brukes som «flammehemmere». Vær oppmerksom på at herdetemperaturen vil påvirke ikke bare herdehastigheten, men også kvaliteten på den endelige herdede harpiksen. Det er derfor god praksis å utføre noen forsøk før du velger en bestemt herdehastighet.

Økende bruk av elektriske kjøretøy har ført til endringer i markedskravene for mange resiner, og spesielt epoksyer. Siden elektromobilitet er et raskt skiftende og utviklende marked, er de ulike ytelseskriteriene som kreves for kjøretøykomponentene stadig i utvikling og forbedring. Siden resiner brukes på mange områder på et kjøretøy, fra sensorer og skjermer til selve motorene, er Electrolube i forkant med å tilby løsninger som møter kravene til bilindustriens elektronikk.

Det er nesten en selvfølge at med hver ny designgenerasjon av komponenter, vil de bli mindre, men kraftigere. Generelt sett vil økt kraft medføre mer varme, og dermed drives behovet for å utvikle nye resiner med forbedrede øvre temperaturområder, noe som er relevant både for kontinuerlige og kortsiktige driftstemperaturer. Det er også et krav om å øke termisk ledningsevne for resiner, noe som muliggjør forbedret varmespredning fra elektriske komponenter.

Electrolubes portefølje av epoksy-resiner inkluderer en rekke klare, hvite og svarte, en- og to-komponentprodukter med en rekke nyttige egenskaper. Disse møter de fleste behov, fra forsegling og innkapsling til dypping, inkludert enestående elektriske og termiske egenskaper, flammehemmende egenskaper og motstand mot kjemikalier og drivstoff.

Polyuretan resiner

Generelt gir epoksy-resiner en hard og stiv innkapsling når de herdes, mens polyuretan-resiner kan være mer elastiske eller gummiaktige i deres herdede tilstand, noe som er spesielt nyttig hvis kretsen som skal forsegles inneholder delikate komponenter. Som epoksy-resiner gir polyuretan-resiner kjemisk, støv- og fuktighetsmotstand, samt utmerket elektrisk isolasjon og god heft til de fleste substrater, både metall og plast. I motsetning til epoksy, har polyuretaner generelt sett lavere eksoterm under herding, selv for de hurtigere herdende systemene. Det er imidlertid viktig å merke seg generelt at herdede polyuretan-resiner bør ikke tillates å overstige 130°C kontinuerlig driftstemperatur.

Polyuretan-resiner brukes bredt i et bredt spekter av anvendelser, der deres iboende fleksibilitet reduserer mengden stress som påføres komponenter sammenlignet med epoxy. Dette betyr at komponenter med tynne eller skjøre bein kan forsegles med letthet. Også en rekke polyuretan-resiner er tiksotrope, noe som betyr at viskositeten er lav under blanding, men når den helles, øker viskositeten raskt. Dette muliggjør nøyaktig plassering av en resinen og det kan unngås at den flyter gjennom små hull i f.eks. kretskortet.

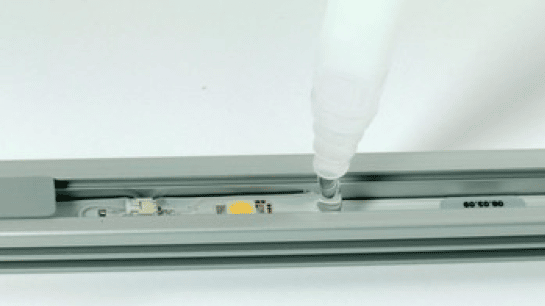

Den eksponentielle økningen de siste årene i bruken av LED-er har ført dem til å bli det foretrukne belysningsvalget for flertallet av applikasjoner. Imidlertid krever LED-er en viss grad av beskyttelse, avhengig av miljøet de er eksponert for. Optisk gjennomsiktige polyuretan-resiner har blitt et svært populært valg for å beskytte LED-er i mer utfordrende miljøer. Disse resinene er spesielt utviklet med en fullstendig alifatisk «polymer-ryggrad» for å tilby best mulig motstand mot gulning på grunn av UV-nedbrytning. I mange tilfeller ser nå designere på bruken av resiner ikke bare for å gi en grad av beskyttelse for belysningsenheten, men også for å forbedre estetikken. Avhengig av produktvalget kan LED-ene vises enten som diskret lyskilde eller som sterkt lyspunkt.

Som tidligere nevnt har de fleste polyuretan-resiner en øvre driftstemperatur på 130°C, men ved nøye formulering er det mulig å øke denne maksimale temperaturgrensen til 150°C, men likevel beholde den samme fleksibiliteten og kjemiske motstanden som forventes for et polyuretan.

Electrolubes polyuretan-resiner kommer i hvite, svarte, blå, klare, uklare og optisk klare formuleringer. De tilbyr, i likhet med epoksyserien, en rekke egenskaper for å imøtekomme behovene til høye temperaturmiljøer, samt beskyttelse mot kjemisk forurensning, mekanisk stress eller støt og fuktighetsinntrengning.

Silikon resiner

Som med noen polyuretan-resiner, så har optisk klare silikoner overlegen motstand mot UV-lys og har vist seg å opprettholde sin klarhet gjennom grundige eksponeringstester. Denne godt dokumenterte UV-motstanden gjør dem ideelle for LED-applikasjoner der resinens fargestabilitet er viktig for å oppnå minimal fargetemperaturforskyvning av LED-belysningsenheten selv.

Selv om silikon er mindre brukt enn epoksy- og polyuretan, så har silikon noen klare fordeler når de brukes som til innstøpning da herdede produktene har en høy grad av fleksibilitet, utmerket kjemisk, støv- og fuktighetsmotstand, og gode elektriske isolasjonsegenskaper. Silikon koster ofte enn epoksy eller polyuretaner, men er ideelt egnet der høye kontinuerlige driftstemperaturer (200°C) er påkrevd. Videre er den eksoterme temperaturen når du jobber med silikonsystemer svært lav, noe som sikrer kompatibilitet med varmesensitive komponenter.

I motsetning til relativ rask herding av epoksy og polyuretan, kan herding av silikon ta mellom 24 og 48 timer for å herde fullstendig, avhengig av innkapslingstykkelsen og geometrien til enheten som skal innkapsles. En begrensning er at silikon ofte krever at fuktighet er til stede for å drive reaksjonen fremover, så det må tas hensyn til herdeforholdene, spesielt med tanke på luftfuktighet. Silikoner viser også utmerket heft til de fleste substrater, inkludert både metaller og plaststoffer.

Silikon kan tilby mange fordeler fra ekstrem temperaturmotstand til utmerket fleksibilitet og høy termisk ledningsevne. For visse bransjesegmenter tilbyr silikon mange fordeler. En del elektronikk-produsenter er imidlertid svært påpasselig med at det ikke kommer noen form for silikon inn i produksjonen ifbm. loddeprosesser. Silikon kan i den sammenheng virke negativt på lodderesultater.

De fleste av Electrolube-resiner er to-komponent systemer som, når de blandes sammen i riktig forhold, reagerer for å danne polymermaterialer. Ved nøye formulering kan egenskapene til den herdede harpiksen tilpasses for å møte individuelle kundekrav.

Kontakt oss for mer informasjon