15 deltakere fra industrier som bruker coating- og vedheftsprodukter i sitt daglige virke var nylig samlet ved Lindberg & Lund AS’ nye, store hovedkontor i Vestby for å lære mer om Cilbond-produkter, særlig for å få gummi- og spesielt PUR-detaljer til å sitte som støpt til metall eller andre substrater. Stig Eines hos Lindberg & Lund AS ønsket deltakerne velkommen og orienterte kort om innholdet i den sju timer lange workshopen, der det skulle veksles mellom teori og praksis. Deretter ga han ordet til dagens instruktør, Geoff Hatch, fra Cilbond UK. Etter en kort presentasjon av selskapet Chemical Innovations Limited (CIL), som nå er eid av tyske Kömmerling, tok han for seg de forskjellige typene av Cilbondprodukter som står på leveringsprogrammet.

Også én-komponentsystem

Geoff Hatch har årelang bransjeerfaring. Han fortalte at tradisjonelle produkter for å feste gummi-, PURog silikonmaterialer til andre substrater nesten uten unntak har bestått av to-komponentsystemer, først en primer og deretter et topplag (topcoat) før de polymere materialene legges på. Også CIL har en rekke to-komponentsystemer i porteføljen, men utviklingsavdelingen har jobbet hardt for å oppnå samme gode vedheft med miljøvennlige én-komponentsystemer. Det har man, ifølge Hatch, lykkes med. Samtidig har man ikke bare redusert mengden av kjemikalier som går med, men også tid og ressurser spares ved

nye, hurtigtørkende én-komponentsystemer.

Til alle industriapplikasjoner

Cilbond-kvalitetene som er utviklet for å feste gummi- og PUR-produkter kombinerer de forskjellige egenskapene for gummier og uretaner slik at også plastmaterialer, metaller og stoffkvaliteter innbefattes

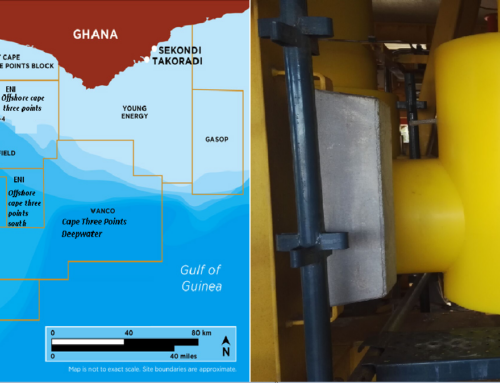

og kan inngå i produkter som lages for ulike industrisektorer. Hatch viste til produktfordeler som kombinert fleksibilitet, med gode styrke- og slitasjeegenskaper, kjemisk motstand mm. Det gir bruksområder som hjul, alle typer av ruller, membraner, tetninger, linere på tanker, i det hele tatt over alt hvor polymere materialer skal festes varig til metaller eller andre substrater. Han viste til løsninger som ble benyttet i flyindustrien, til marine applikasjoner, olje- og gassektoren, i transport og ikke minst bilindustrien. Som eksempel ble det trukket fram clutch- og bremseklosser på biler, der bremsebelegget på noen sekunder utsettes for temperatursvingninger fra langt under null grader, til så mye som 750 ºC. Men belegget må sitte like godt under slike temperatursprang. I tillegg kommer påkjenninger fra veisalt, oljeprodukter etc.

Også slippmidler for polyuretanstøping fikk en presentasjon under workshopen hos Lindberg & Lund AS. Vi får tro at den gode vedheften som materialene opplyses å gi gir samme gode vedheft til Lindberg

& Lunds kunder. Et varig forhold, som ikke slipper taket, er selvfølgelig noe av målet med slike seminarer. Godt gjennomført uansett og med god opplæringseffekt.